智启钢桥 光赋新能 | 科贝激光亮相2025全国钢结构产业智能制造赋能高效建设发展大会,呈现智能柔性加工前沿成果

所属分类:

资讯活动

7月10日-12日,2025全国钢结构产业智能制造赋能高效建设发展大会在山西太原召开。紧紧围绕钢结构产业智能制造赋能高效建设发展核心议题展开深入探讨,共同擘画行业高质量发展蓝图。科贝激光携多款创新设备精彩亮相,以硬核技术实力为大会注入科技动能。

在大会开幕式的颁奖环节,作为本次大会协办单位的山西钢构科工集团总经理亲自为科贝激光颁发了 “支持单位奖”。这份荣誉不仅是对科贝激光在钢结构加工领域突出贡献的高度认可,更是对其积极支持行业盛会、推动产业交流合作的充分肯定。

在当前钢结构产业制造领域,三大技术瓶颈制约着行业发展:其一,传统切割技术精度不足,导致关键构件尺寸偏差,影响钢结构建筑整体结构稳定性;其二,焊接工艺效率低下,无法满足大型钢结构工程的紧迫工期需求;其三,复杂异形构件加工难度大,传统设备难以实现高精度成型。为系统性攻克这些难题,科贝激光在本次大会上重磅推出创新性产品,以技术革新重新定义钢结构加工标准。

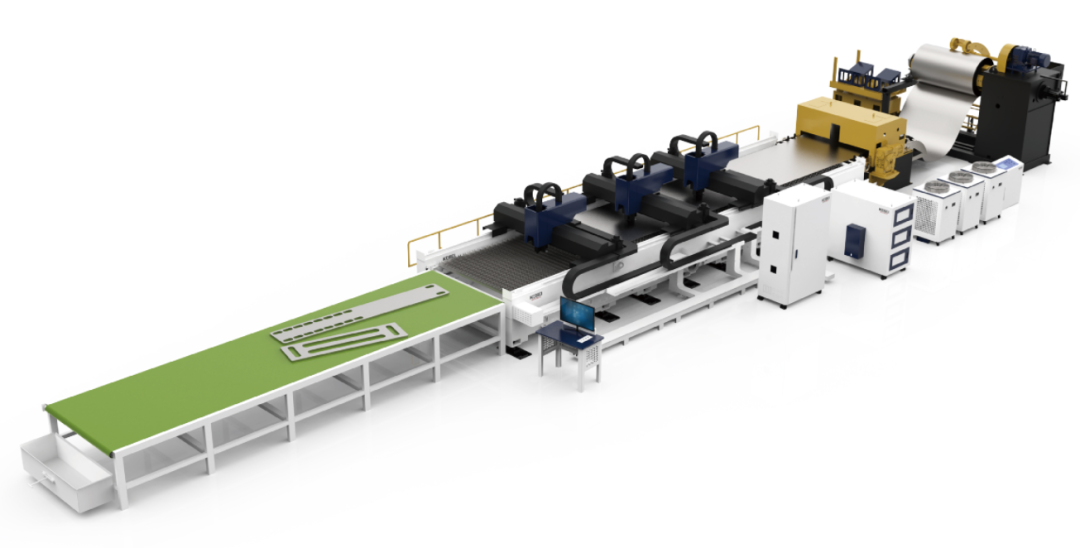

七星智能激光加工中心

这台设备作为钢结构加工行业的革新之作,深度融合激光切割技术、精密机械系统、智能检测模块与三维六轴数控技术,构建起全功能加工体系。从常见的型钢、平板,到圆管、方管、角钢、槽钢、工字钢等,各类材料在它的加工下,无论是切断、坡口、锁口、切孔,还是精准画线,都能达到极高的精度标准。

七星智能激光加工中心配备的26米双工位结构堪称点睛之笔,显著优化了加工流程。以往需多人协同、多设备联动的复杂加工作业,如今仅需两名操作人员即可完成,大幅削减人力成本。依托先进控制系统,对于变径梁、翼板加宽梁、行车梁、圆管相贯线坡口等异形材料,设备也能实现高效精准的切割处理,全方位覆盖企业生产需求,以智能化解决方案重塑钢结构加工流程,让高效、精准、智能贯穿生产全程。

激光复合焊

与传统焊接方式相比,激光复合焊优势明显。它不仅降低了人工成本,还能有效减少焊接变形,让焊接后的产品精度更高,完全符合现代钢结构建筑对于高质量、高精度的严格要求。可以说,激光复合焊为钢结构制造企业提升产品竞争力提供了有力支持,助力企业在激烈的市场竞争中脱颖而出。

星汉系列高功率激光切割机

设备搭载的实时跟踪反馈系统,能够精准处理坡口切割高度数据,有效避免切割受热翘起问题,确保12米长直线坡口精度达到±1mm。在批量作业场景下,用户仅需设定一次坡口参数,即可自动同步至所有零件,节省90%编程时间。这种 “降本增效” 的解决方案,成功为钢结构企业破解了传统坡口切割成本高昂的行业难题,让企业能够以更低的成本、更高的效率完成坡口切割任务。

铆焊作业岛

该作业岛配备了高精度视觉识别系统,能够快速识别不同规格的工件,并引导机器人进行精准定位,定位精度可达±0.5mm,确保了铆焊的准确性。对于大型、重型钢结构构件,铆焊作业岛的重型承载平台可稳定承载,配合多轴联动机器人,轻松完成复杂部位的铆焊作业。

在生产效率方面,铆焊作业岛通过优化作业流程,将传统铆焊加工中需要多台设备、多个工位配合完成的工作集中到一个作业岛上,减少了工件的转运时间和工序衔接成本,使生产效率提升了40%以上。同时,自动化的操作减少了人工干预,降低了因人为操作失误导致的质量问题,提高了产品的一致性和合格率,为企业带来了显著的经济效益,引领钢结构铆焊加工迈向智能化、高效化的新时代。

地轨式单臂机器人

在工业焊接领域,地轨式单臂机器人正以强大的性能颠覆传统作业模式。其核心优势首先体现在超高灵活度上,配合精密地轨设计,可实现大范围平移与多角度旋转,轻松应对复杂工件的焊接需求;操作上更是突破门槛,免试教编程让新手也能快速上手,无需依赖资深焊工。同时,经过千次工况验证的成熟稳定系统,能确保长时间连续作业不宕机,大幅降低故障率。

更值得关注的是,它彻底打破了焊接场景的局限,适用工件范围极广,从中小型结构件到大型箱体,均能精准焊接。通过自动化作业,不仅实现了一人可控多台设备的高效管理模式,还省去了人工焊接的高强度劳动与技能门槛。在工艺层面,无论是包角焊、连续焊,还是过焊孔焊接、箱型柱坡口自适应等复杂工序,都能做到焊缝均匀、成型美观,为生产效率与焊接质量双双赋能。

展实力绘蓝图

关键词: