智能铆焊新纪元 | 科贝铆焊作业岛助力钢结构制造迈入"零干预智造"时代

所属分类:

资讯活动

在钢结构制造领域,铆焊工序是核心环节,但传统作业模式长期面临着人工依赖高,效率波动大;作业环境恶劣,安全隐患突出;综合成本居高不下等难题,产品质量和一致性难以保证,生产效率也难以满足日益增长的市场需求。

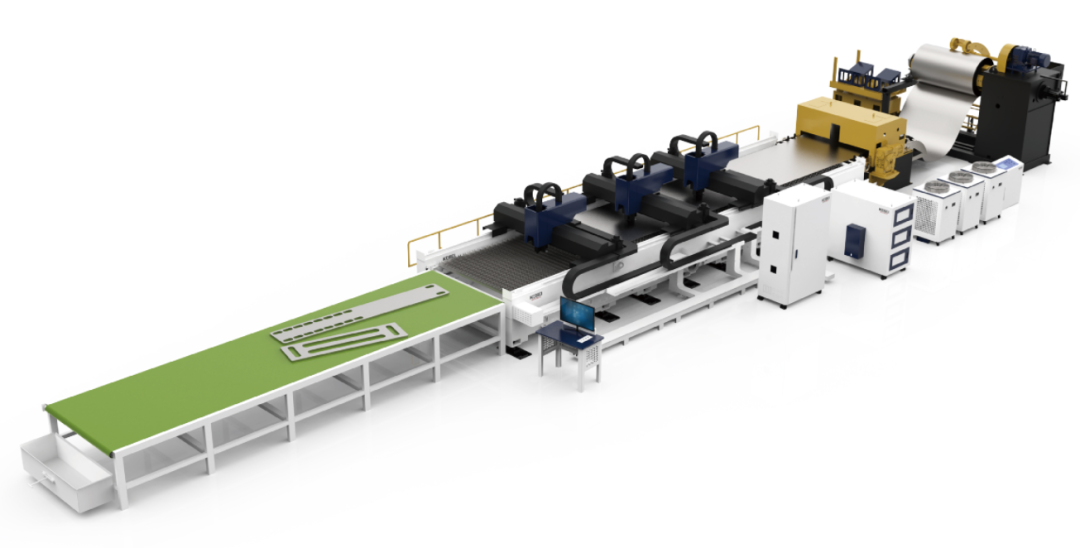

正是在这样的行业背景下,科贝激光研发出革命性的铆焊作业岛。科贝铆焊作业岛以智能化、高精度、零干预为核心,将铆装与焊接两大工序无缝整合,实现了铆装与焊接工序的无缝衔接和高效协同。

科贝铆焊作业岛,适用于钢结构等行业生产批量较大的H型钢、U型钢中的加筋板、隔板的自动铆焊和焊接,可以长时间连续工作,生产效率高。

科贝铆焊作业岛自动化的生产方式,导入产品的TEKLA模型,智能控制系统可自动识别图纸,自动规划筋板位置和焊缝轨迹,免去人工测量、不用划线定位,直接省去了铆工。

同时,作业岛可以根据设定的运动路径先对H型钢进行端头寻边,这一操作大大提升了作业岛在焊接过程中的精度。

在筋板的铆装过程中,配备的高精度电磁吸盘,能够自动抓取筋板,并通过油缸顶推型钢翼缘,能有效防止筋板放置过程中卡住。

铆装过程采用智能控制系统,可自动识别图纸,规划筋板位置,实现±1mm的高精度铆装,确保了产品质量的稳定性和一致性。自动化铆装将工人从重复、繁重的体力劳动中解放出来,避免了人工铆装可能出现的误差,同时显著降低了工伤风险。

焊接单元则是作业岛的核心,承担着将铆装好的部件进行高质量焊接的任务。该单元搭载先进的焊接机器人,能够根据预设的焊接参数,自动识别焊缝轨迹,进行精准的点焊和满焊作业。

焊接过程中,机器人动作流畅,焊缝成型美观,焊接质量稳定可靠,完全符合行业规范。

整体焊接完成时效相比人工缩短数倍,且更加安全智能。全程无需人工参与,只需电脑操作,机器人就可完成高效焊接,工人无需近距离面对火花四溅的焊接作业,免去了恶劣的作业环境。

在完成焊接工作后,焊接单元还具备自动清枪功能,焊接完成后,焊枪会自动进行清理,各类设备也会自动回到“零点”位置,为下一次作业做好准备,真正实现了全流程自动化。

科贝铆焊作业岛的出现,彻底改变了传统铆焊作业模式。在传统的铆焊生产中,单条产线需配置4名焊工+2名铆工,月均人工成本约6万元(按行业薪资平均10,000元/人/月计算),且效率受工人熟练度影响波动达30%。引入铆焊作业岛,单台设备只需2个工人,人力成本从6万元/月降至2万元/月。

一台铆焊作业岛不仅显著降低了人工成本,更将生产效率提升了数倍。未来,通过两班倒作业模式,生产效率还可进一步提升一倍以上。

更重要的是,作业岛的应用,有效改善了焊接作业环境,将工人从高温、噪音、粉尘的恶劣环境中解放出来,保障了工人的身体健康,推动了钢结构制造行业向智能化、绿色化方向转型升级。

关键词: